Организация производства МДФ фасадов и панелей

На мебельном рынке, представлено огромное количество для производства различных типов мебели. Каждый из материалов имеет свои преимущества и недостатки, а также свой уровень востребованности среди потребителей.

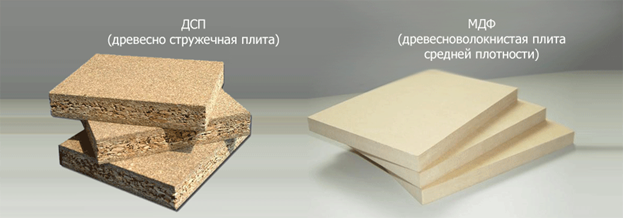

Одними из наиболее популярных материалов является ЛДСП и МДФ. Если первый материал давно известен и востребован, то второй только приобретает популярность на отечественном рынке и начинает все чаще использоваться для производства мебели. При открытии мебельного бизнеса особое внимание следует уделить материалу изготовления. Кроме того, большинство производств зарабатывает не на продаже конечной продукции, а именно на производстве мебельных панелей. На какие панели сделать ставку, чтобы получить максимальную рентабельность производства, и как правильно организовать производство МДФ или ЛДСП фасадов и панелей.

Члены нашего мебельного клуба подготовили профессиональный обзор и сравнение этих материалов, а также перечень рекомендаций по открытию бизнеса в данной сфере.

МДФ и ЛДСП: обзор и сравнение материалов

МДФ имеет широкую востребованность в области производства мебели, дверных конструкций и ламинированных напольных покрытий.

Среди особенностей такого материала выделяют:

- Переносимость влаги и возможность монтажа в помещениях с уровнем влажности до 80%;

- Высокие показатели экологичности;

- Стабильность геометрических размеров из-за плотности материала и устойчивости к влаге;

- Оптимальное соотношение твердости относительно толщины;

- Гладкую, ровную и однородную поверхность плиты, которая легко поддается различной обработке;

- Возможность вкручивания шурупов, распиловки или проведения фигурной резки без риска сколов и деформации материала.

ЛДСП имеет широкую востребованность в сфере производства корпусной мебели, в строительных работах и интерьерном оформлении.

Среди особенностей такого материала выделяют:

- Хорошие показатели прочности и легкости;

- Предельно низкая стоимость;

- Хорошие возможности при механической обработке;

- Неровную шероховатую структуру поверхности;

- Рыхлость материала и наличие крупных фрагментов стружки на срезе;

- Наличие запаха клеевых веществ и выделение токсичных формальдегидных смол;

- Плохую стойкость к влаге;

Кроме того, при вкручивании шурупов могут образоваться сколы. Также стоит отметить непривлекательное место среза, которое нужно обрабатывать дополнительно. В целом, можно сделать вывод, что ЛДСП практически по всем параметрам уступает МДФ, кроме цены. Тем не менее, стоимость МДФ полностью оправдана и компенсируется преимуществами материала. Именно поэтому, плиты из такого материала пользуются все большим спросом и даже медленно вытесняют ЛДСП с мебельного рынка.

Почему стоит отдать предпочтение плитам МДФ?

Несмотря на рост популярности МДФ, ламинированные панели по-прежнему занимают большую долю мебельного рынка в России. Производство таких плит отличается высокой рентабельностью за счет высокого спроса. Тем не менее, эта ниша имеет огромную конкуренцию за счет того, что практически каждое мебельное предприятие делает ставку на производство именно такой продукции.

Именно поэтому начинать производство таких плит лучше всего в застойных регионах, где конкуренция недостаточно высокая. Также можно производить панели ЛДСП в качестве побочного заработка, а основные производственные мощности отдать под изготовления готовой мебельной продукции. Ориентация исключительно на изготовление таких плит может привести начинающих бизнесменов к разорению.

Наиболее рациональным решением будет ориентация на производство второго по востребованности материала, а именно плит МДФ. Такие плиты и фасады имеют стабильно растущий спрос и относительно низкую конкуренцию. Стоит отметить, что в отдельных регионах страны производство МДФ практически не имеет конкуренции. На данный момент, спрос на МДФ панели существенно превышает предложение.

Подобные панели имеют широкую востребованность не только в мебельной сфере, но и в ремонте, строительстве и даже производстве акустических систем.

Древесноволокнистую плиту средней плотности в РФ можно условно отнести к техническим новшествам, что стремительно набирает популярность. Такая тенденция весьма неудивительна, если проанализировать цифры. К примеру, производство подобных плит в США было начато в 1966 году, за эти годы там успел сформироваться конкурентный рынок. В России производство МДФ было начато в 1997 году, учитывая экономическую нестабильность, медленное развитие мебельной сферы и другие моменты, конкурентный рынок в этой нише практически не успел сформироваться. В итоге, выбирая производство МДФ, мы получаем высокую востребованность материала, относительно невысокую конкуренцию, а также высокую рентабельность, которая характерна всему мебельному бизнесу.

Оборудование и сырье, необходимое для начала производства панелей и фасадов МДФ

Для начала мебельного бизнеса в сфере производства МДФ панелей понадобится комплекс оборудования и грамотный подбор сырья.

В качестве сырья для производства подойдет классический круглый лес всех сортов древесины.

Для производства полного цикла понадобиться такой комплекс оборудования:

- Станок форматно-раскроечного типа;

- Копировальный фрезерный стол;

- Классический фрезерный станок;

- Пылесос промышленного типа;

- Шлифовальная машинка вибрационного типа;

- Компрессор поршневого типа;

- Пистолет с краскопультом;

- Пресс вакуумного типа.

Примерная оценка всего комплекса необходимого оборудования составляет 800 тысяч рублей. Тем не менее, стоит учитывать расходы на доставку и монтаж оборудования, аренду и подготовку помещения с площадью не менее 100 квадратных метров, закупку сырья и организационные моменты. В сумме, начальные затраты на запуск такого бизнеса могут составить от 1,7 миллионов рублей и больше.

Этапы производства МДФ

Также можно самостоятельно заняться производством самого материала. Этот процесс условно можно разделить на 4 основных этапа:

Первым этапом является проведение очистки бревен от коры при помощи окорочного станка. Такое оборудование стоит несколько миллионов рублей, и его покупка на начальном этапе производства является нерентабельной. Гораздо эффективнее приобретение очищенных бревен. Большинство производителей МДФ поступают именно таким образом.

Вторым этапом можно считать формирование заготовок на форматном станке, а именно разрубку готовых бревен на технические щепы. После получения щепы она тщательно промывается, чтобы удалить различные примеси, поскольку песок, грязь и мелкие камни могут существенно навредить качеству конечной продукции. После этого щепа размягчается при помощи пара и происходит ее дополнительное измельчение в дефибраторе. В сформированную древесную массу добавляют смолы, а также другие связующие вещества. В конце второго этапе подготовленная древесная масса отправляется в сушилку, где происходит снижение ее влажности до 8-9%.

Третьим этапом является формирование ковра и проведение первичной прессовки для увеличения жесткости плиты и удаления воздуха с пор. Такой этап проводиться при помощи обычного пресса. Именно на этом этапе проводиться калибровка плит до необходимых параметров толщины.

Четвертым этапом является окончательное прессование плиты при помощи горячего пресса и шлифовка поверхности плиты. Именно на этом этапе проводиться покрытие фасада пленкой или окраска.

Стоит отметить, что производство фасадов МДФ является более простым бизнесом в плане организации. Кроме того, производство фасадов требует меньших финансовых затрат на приобретение оборудования, чем организация производства полного цикла, от создания МДФ плит до изготовления конечной мебельной продукции из МДФ.

Рекомендуемые комментарии

Нет комментариев для отображения