Стартап по производству устройств для диагностики станков основал инженер-исследователь Управления научной и инновационной деятельности (УНИД) Южно-Уральского университета Владимир Синицин. Виброакустика сама по себе – известный метод диагностики оборудования, однако молодому ученому и его коллегам удалось усовершенствовать технологию и создать более чувствительный к дефектам датчик WAS.

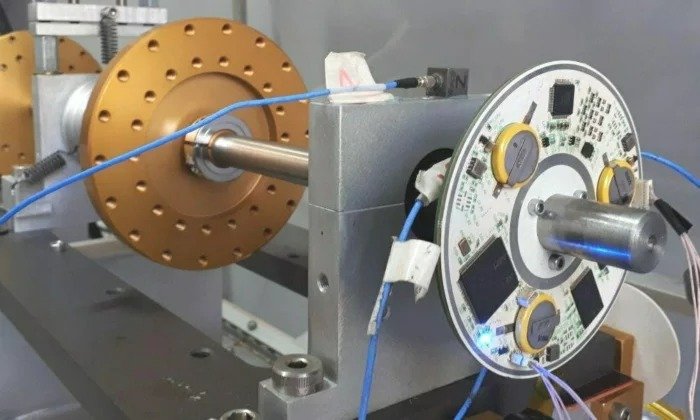

Как правило, датчики, считывающие колебания, устанавливаются на корпусе механизма, уральские же специалисты предложили установить чувствительный элемент на вращающийся вал, что стало возможным благодаря применению технологии беспроводной передачи данных и питания.

«Новый способ позволяет измерять комплексное ускорение (линейное и угловое ускорение), раскладывая его на разные оси. Появляется еще одна ось чувствительности, которая несет дополнительную информацию. Различные дефекты могут проявляться по ряду характерных признаков, и всегда есть трудность отделения одного дефекта от другого, так как они могут иметь схожий вид колебаний, — отмечает Владимир Синицин. — Дополнительная ось чувствительности — это еще один источник информации, который содержит сведения о дефектах и их отличительных свойствах. Таким образом, мы с большей достоверностью можем определить природу и величину дефектов. В этом заключается особенность нашего датчика для диагностики технического состояния исполнительных механизмов».

Для работы с датчиком не требуются специальные навыки и отдельное обучение – с этой задачей может справиться каждый станочник, что позволяет экономить деньги и время на обслуживание оборудования. В настоящее время стартап занимается разработкой удобного для операторов станков интерфейса.

Новая технология диагностики универсальна и подходит всем без исключения промышленным производствам – критерии обнаружения дефектов требуют лишь небольших уточнений и адаптаций под конкретного клиента, но процедура такой настройки происходит довольно быстро, утверждает изобретатель.

Преимущества новой разработки очевидны: в настоящее время на рынке не существует аналогов, а диагностикой станков обычно занимаются сторонние сервисные техники, что влетает предприятиям в копеечку. К тому же такие работы длятся не меньше двух смен, тогда как датчик WAS выполняет её всего за 20 минут, по истечении которых выдает отчет о конкретных дефектах.

Рекомендуемые комментарии

Нет комментариев для отображения

Создайте аккаунт или войдите для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Зарегистрировать аккаунтВойти

Уже зарегистрированы? Войдите здесь.

Войти сейчас